縫製工程とその管理

生地からTシャツに。~縫製について~

Edited by キャブ株式会社

生地が「Tシャツ」という製品に生まれ変わる縫製工程。

この工程がTシャツの出来栄えを左右します。また、縫製の前後にはさまざまな工程があり、それぞれ適切な管理を行うことによって安定した品質のTシャツが作られるのです。

今回は生地からTシャツになり、皆さまの手元に届くまでの流れを見ていきましょう。

1、様々な工程を経て生地がTシャツになる

まずは縫製にはどのような作業があるのか、各段階に分けてご紹介します。

1-1 工場選定

縫製工程の説明に入る前に、工場選びについてご紹介します。

生地を縫う際、糸くずなどの異物が混入したり、汚れが付着するような環境では良い商品はできません。

どのような現場で作業しているか、生地をどのような設備で保管しているか、さらには従業員の飲み物を置く棚や靴箱にいたるまで、すみずみまで徹底的に調査をおこない、管理が行き届いている工場を選定します。

1-2 検反(生地検査)

まず染色が完了した生地に不良がないか、人の目で隅々までチェックします。

生地の幅が指定どおりに作られているかということはもちろん、色や風合いに異常がないか、糸の切れや異繊維・異物の編み込みや傷がないかといったところまで確認します。

1-3 放反・延反

生地ができ上がってからすぐに縫製するわけではありません。

生地には編み立てや染色工程で余分な力が加わっているため、まずは生地をリラックスさせるための放反(ほうたん)を行い、最低でも24~48時間放置します。

その後、裁断のため生地にストレスをかけないよう重ね合わせる延反(えんたん)を行います。

この工程が不十分だと、ストレスが掛かっていた生地が後からもとに戻ってしまい、製品が小さく仕上がったり斜行(生地が斜めにゆがむこと)といった不良を引き起こす原因となります。

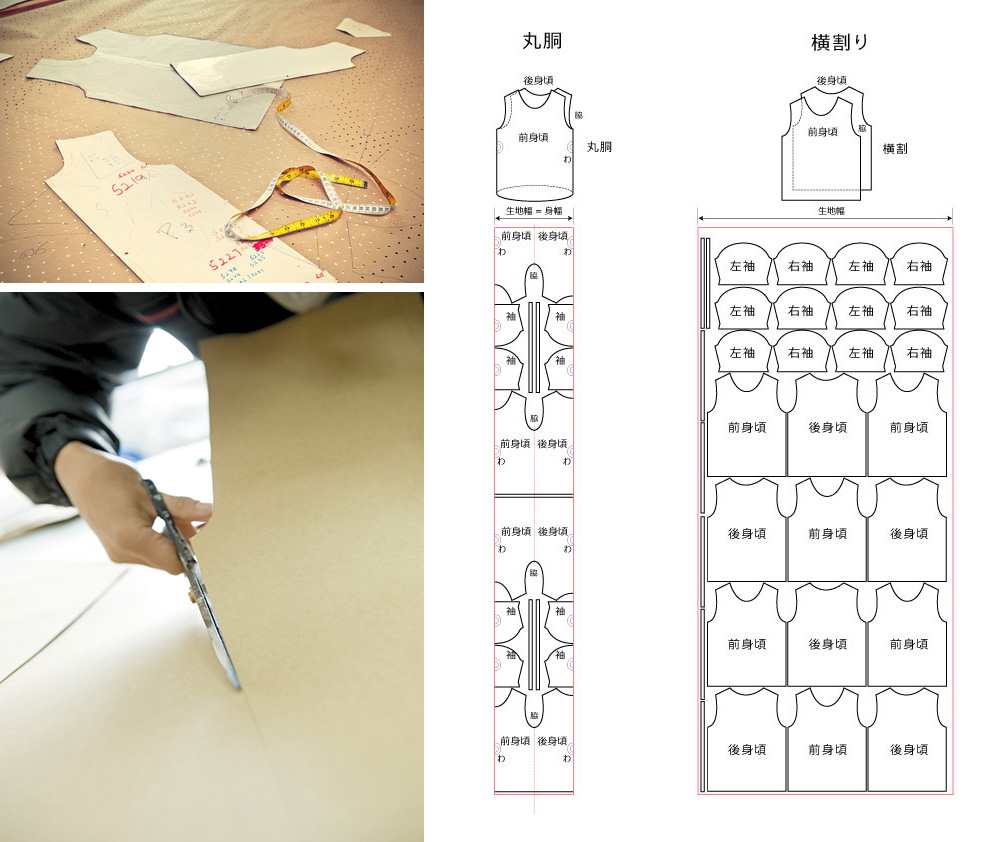

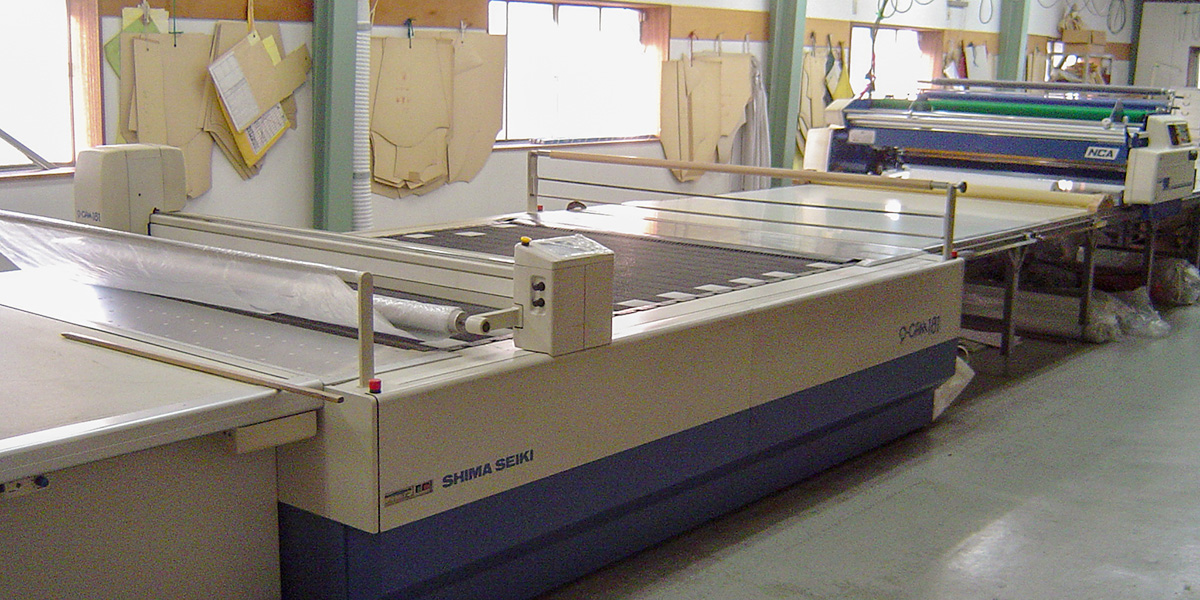

1-4 型入れ

いよいよTシャツを形作る工程に入ります。

1-3 で放反・延反された生地にTシャツのパーツをかたどった型紙を上に置いてふちをなぞり、裁断する際のガイド線をつけることを型入れといいます。

この型入れで重要なのが生地を無駄に使わないこと。

ここでミスがあると減産やサイズ不良につながります。

なお、最近では従来の職人による手作業に代わり、CADによる自動型入れが主流となっています。

1-5 裁断

型入れが完了したら生地を型に合わせて裁断します。

最近ではCADのデータを利用した自動裁断が行われるようになってきています。

1-6 パーツ検品

裁断が完了したら、型紙と裁断済みの生地を重ね合わせて寸法通りに裁断ができているかを確認します。

また生地不良なども取り除き合格した生地のみが縫製工程に回されます。

1-7 縫製

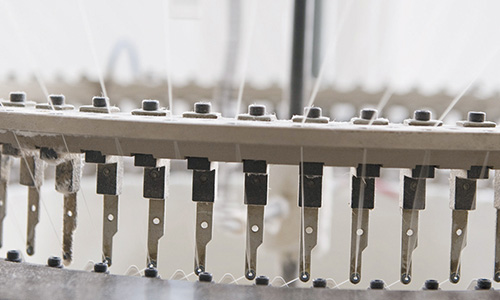

いよいよ生地の縫製工程に入ります。

縫製は職人たちが製品サンプルや仕様書に基づき、ミシンを使って行います。

工場にもよりますが、15~25人の職人が1ラインで作業し、1日あたり800~1500枚ものTシャツを縫製します。

徹底した管理体制のもとに縫製が行われ、特に消耗品であるミシンの針は管理表を使って厳重に管理されています。

1-8 一次検品・糸切り

縫製が終わった後は仕様どおり縫製されているかをチェックする一次検品が行われます。

ここで目を光らせているのが糸の始末。

処理が不十分な場合は、検品時に余分な糸を取り除きます。

1-9 アイロンプレス

一次検品・糸切りを経たTシャツはアイロンを使ってプレスが行われます。

スチーム(蒸気)を使ってアイロンがけを行います。

その際、アイロン台に内蔵されたバキュームによって蒸気や水分を吸い取ります。

工場で使われるアイロンは通常の家庭用アイロンの3倍もの蒸気量があるため、軽くアイロンを滑らせるだけでアイロンがけが可能。業務効率の向上に寄与しています。

また、アイロンプレスの段階で汚れやカビの原因となる水分が残ることが多いため、厳しく環境が管理されています。

アイロン台のカバーやスチームダクトの汚れ、バキュームのメンテナンスも怠りません。

1-10 二次検品

アイロンプレスが完了したら再度検品が行われます。

出荷前に行われる最後のチェック。

照度が800ルクス以上という明るい照明がある部屋で、光に照らし合わせながらTシャツを隅々まで確認します。(通常のオフィス照明は350ルクス程度です)

指示通りに縫製されているか、サイズが違っていないかという品質面から、生地の表面に汚れやキズがないか、左右非対称になっていないか、裾が広がっていないかといった全体のバランスチェックやほつれが無いか等、さらにはにおいに至るまで20項目以上のチェック要項に従って確認します。

1-11 たたみ・付属付け・袋入れ

最終チェックである二次検品に合格したTシャツは最後の仕上げに入ります。

製品として店頭で並べられるよう、仕様書に従ってTシャツを折りたたみ、袋に入れます。

下札などの付属品も折りたたむ際に取り付けられます。

1-12 検針

まれにTシャツに縫製の段階でミシン針が折れたり欠けたりして金属片が混入することがあります。

もしTシャツを着るときに針が混入していたら重大な事故になりかねないため、出荷する前に、金属片が混入していないかを確認する検針(けんしん)は非常に重要です。

空港の保安検査のように、金属を探知する検針機を使うことでTシャツに付着した金属片を発見します。

検針機は直径1mmの金属片も検知できるくらい高感度に設定し、1日3回以上作動確認を行い、確実に針を検知できるよう常に万全の体制がとられています。

また、新たに異物が混入したり、検針機が誤作動を起こしたりしないよう、検針スペースには勝手に人が出入りできないように仕切りがされているほど。

安全なTシャツを出荷するため、徹底した管理がなされているのです。

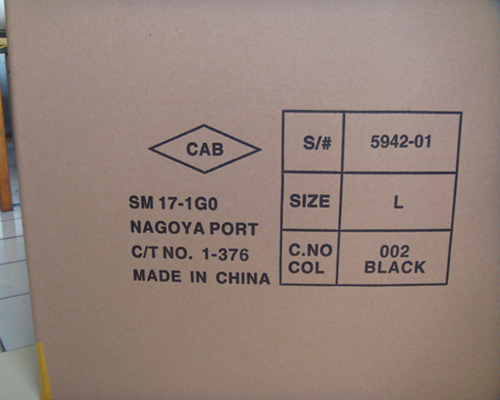

1-13 梱包・出荷

こうしてやっと製品になったTシャツは、品番・サイズ・カラー・重量などが印字された専用の段ボール箱に梱包され、工場を後にします。

コンテナに積み込まれて店頭に運ばれ、ようやくみなさんの手元に届くのです。

2、縫製の方法で品質に違いはあるの?

縫製の方法によってTシャツの耐久性も大きく異なります。

たとえばTシャツの首の部分の「リブ」について。

当社のブランドであるユナイテッドアスレでは、一部の商品でリブに2本針のミシンで縫製する「ダブルステッチ」を施すことで、襟の広がりやたるみを防ぎ、高い耐久性を実現しています。

↑ ダブルステッチ

他にも、敢えて細いリブにすることでやさしい印象を与える「細リブ」や、身生地をリブ生地で挟み込むことで首元の伸びを抑える「バインダー」など、Tシャツのキャラクターに応じて縫製の方法を変えています。

↑ 細リブ

↑ バインダー

また、肌に刺激を与えないように細かい部分にもこだわりを取り入れていますが、それが実現できるのも高い技術があるからこそなのです。

3、Tシャツは確かな技術と何重ものチェックによって作られる

今回は生地からTシャツが製品になるまでの流れについてご紹介しました。

みなさんの手元に1枚のTシャツが届くまでに、きめ細かい作業と、厳重な管理工程を幾多も経ているのです。

今回ご紹介した工程の前にも紡績や編み立て、染色など様々な工程によってTシャツが作られています。

また、一つひとつの工程ごとに「少しでも品質を高めよう」と小さなこだわりや工夫を試行錯誤を繰り返しながら取り入れています。

今後も今以上に良いものを皆様にお届けできるよう、よりよい製品とサービスを創造していきます。

普段、着ているTシャツにこれだけの手間暇がかかるドラマがあることを知っていただけたら嬉しいです。

Edited by キャブ株式会社

1930年創業。United Athle(ユナイテッドアスレ)を企画・製造するアパレルメーカー。

創業以来モノづくりに従事し培ってきた知識と経験で、全国1万社以上のお客様のビジネスの

お役立てをしています。

→ 企業情報を見る